Частное торговое унитарное предприятие «Главтелеком»

220026, г.Минск, пр-д Веснина, 12, офис 22

Дата регистрации в Торговом реестре/Реестре бытовых услуг: 10.02.2010

Номер в Торговом реестре/Реестре бытовых услуг: 378746, Республика Беларусь

УНП: 191312110

Регистрационный орган: Администрация Заводского района г.Минска

Дата регистрации компании: 10.02.2010

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Ссылка на свидетельство/лицензию

Режим работы:

| День | Время работы |

|---|---|

| Понедельник | 09:00-18:00 |

| Вторник | 09:00-18:00 |

| Среда | 09:00-18:00 |

| Четверг | 09:00-18:00 |

| Пятница | 09:00-18:00 |

| Суббота | Выходной |

| Воскресенье | Выходной |

Обратный инжиниринг

Компания «Главтелеком » более 10 лет интегрирует современные IT решения на предприятиях Республики Беларусь в области цифровизации проектирования, строительства и производства различных изделий, а также обратного проектирования деталей, оборудования, зданий и сооружений, когда требуется:

- восстановление утраченных деталей;

- восстановление изношенных или вышедших из строя деталей;

- сохранение информации об объектах для их дальнейшего ремонта или воспроизведения.

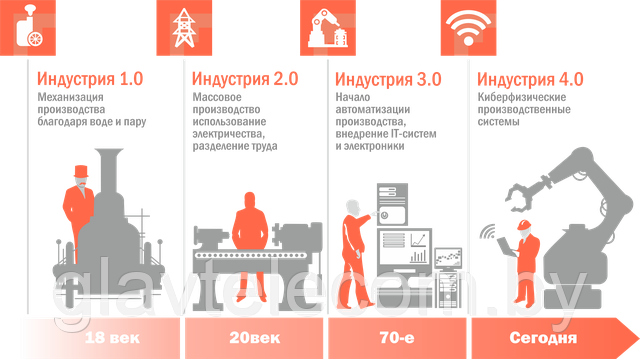

Четвертая промышленная революция «Индустрия 4.0 », изначально была направлена на повышение конкурентоспособности обрабатывающей промышленности. Цифровой подход затрагивает все этапы жизненного цикла продукта, включая дизайн и создание прототипа, наладку и обслуживание производственной линии, контроль и оптимизацию производства, а также данные, полученные в результате обратной связи от клиентов и потребителей.

«Индустрия 4.0» меняет в корне не только процесс производства, но и сферу услуг, связанных с выпускаемой продукцией. Индустрия 4.0 включает в себя такие технологии, как реверс инжиниринг и BIM технологии, которые могут стать надежной опорой для вашего бизнеса.

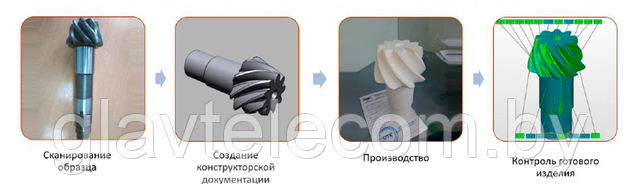

Обратный инжин иринг (обратное проектирование, реверсивный инжиниринг) играет жизненно важную роль в современном проектировании, производстве и реализации «Индустрии 4.0». Реверс инжиниринг позволяет получать информацию о уже созданных объектах, машинах и использовать эту информацию для их улучшения, модернизации или повторного создания. Это позволяет увеличить производительность и снизить затраты на обслуживание и ремонт. Он используется для воссоздания дорогостоящих деталей в приборостроении, оборонной промышленности, нефтегазовой, химической и энергетической отраслях. Ключевой элемент процесса обратного инжиниринга создание цифровой копии с помощью программного обеспечения CAD ( computer aided design, САПР). Цифровая копия создается вручную или с помощью технологии сканирования в CAD модель. После того как геометрия детали воспроизведена, инженеру необходимо выбрать технологию изготовления традиционную или аддитивную.

иринг (обратное проектирование, реверсивный инжиниринг) играет жизненно важную роль в современном проектировании, производстве и реализации «Индустрии 4.0». Реверс инжиниринг позволяет получать информацию о уже созданных объектах, машинах и использовать эту информацию для их улучшения, модернизации или повторного создания. Это позволяет увеличить производительность и снизить затраты на обслуживание и ремонт. Он используется для воссоздания дорогостоящих деталей в приборостроении, оборонной промышленности, нефтегазовой, химической и энергетической отраслях. Ключевой элемент процесса обратного инжиниринга создание цифровой копии с помощью программного обеспечения CAD ( computer aided design, САПР). Цифровая копия создается вручную или с помощью технологии сканирования в CAD модель. После того как геометрия детали воспроизведена, инженеру необходимо выбрать технологию изготовления традиционную или аддитивную.

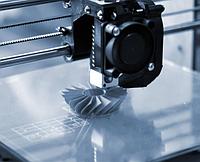

Для аддитивного (послойного) производства используется современное оборудование позволяющее с использованием различных материалов воссоздать исследуемый объект в мельчайших деталях - 3D принтер. Чтобы создать металлические детали из модели, полученной посредством лазерного сканирования, можно использовать промышленные 3D принтеры, основанные на технологии выборочного лазерного сплавления металла (Selective Laser Melting, SLM) или электронного лучевого сплавления (Electron Beam Melting, EBM). SLM принтеры используют лазер для плавления порошкового металла, наносимого слоями на рабочую поверхность.

В процессе обратного проектирования изделий мы проходим несколько этапов для получения всей необходимой информации об объекте:

В процессе обратного проектирования изделий мы проходим несколько этапов для получения всей необходимой информации об объекте:

- Разборка готового изделия на детали (при необходимости).

- Определение применяемых в производстве материалов.

- Трехмерное сканирование, получение CAD модели.

- При необходимости снятие размеров других элементов устройства.

- Создание рабочей модели, подгонка и проверка.

- Разработка чертежей.

Процесс печати

- Подготовка файла в слайсере. Файл содержит «нарезанные» слои 3D модели.

- Загрузка файла на 3D принтер.

- Засыпка металлического порошка в принтер.

- Пошаговая подготовка запуска печати.

- Заполнение рабочей камеры принтера инертным газом.

- Запуск процесса печати.

Этот процесс позволяет создавать очень сложные металлические детали с высокой точностью и качеством поверхности. EBM принтеры используют электронный луч для плавления металлических порошков, также наносимых слоями на рабочую поверхность.

С помощью современных высокоточных технических решений 3D сканеров и программного обеспечения данный метод обеспечивает несколько важных преимуществ.

Скорость: многократное ускорение измерений по сравнению с классическим методом: от нескольких дней до нескольких часов или минут.

Точность: сканирование позволяет избежать накопленной ошибки при снятии размеров.

Универсальность: воспроизведение геометрии любой сложности и изделий практически любых габаритов.

Контроль при проектировании: быстрая и наглядная проверка отклонения геометрии изделия от 3D модели в специализированных программах.

В чем преимущество применения аддитивных технологий на производстве?

Технология 3D печати металлом за последние 10 лет совершила пусть и мягкую, но определенно революцию.

Внедрение аддитивных технологий при выполнении научно исследовательских и опытно-конструкторских работ, а также на производстве снимает с инженера-конструктора большинство ограничений, накладываемых возможностями классических технологий металлообработки.

В частности, открываются возможности изготовления деталей с тончайшими каналами произвольной формы сечения по всему телу детали и создание деталей сложных геометрических форм.

Использование титана, жаропрочных и химически стойких сплавов, которые сложны в обработке классическими способами, открывает новые горизонты в 3D проектировании.

Лазерное сканирование Свято-духова кафедрального собора в г.МинскеСканирование и обработка цифровой копии (облака точек) Кафедрального собора в центре г. МинскаПолная версия статьи

Лазерное сканирование Свято-духова кафедрального собора в г.МинскеСканирование и обработка цифровой копии (облака точек) Кафедрального собора в центре г. МинскаПолная версия статьи Лазерное 3D сканирование дворцово-паркового комплекса РужаныЛазерное 3D-сканирование архитектурного исторического объекта позволяет проводить точные обмеры и использовать цифровую модель для последующей реконструкцииПолная версия статьи

Лазерное 3D сканирование дворцово-паркового комплекса РужаныЛазерное 3D-сканирование архитектурного исторического объекта позволяет проводить точные обмеры и использовать цифровую модель для последующей реконструкцииПолная версия статьи